经过阀门行业几十年的努力,我国阀门制造工艺水平已经有了很大的提高。铸造生产从原始状态的一个人、一把铁锨、一堆土(砂),发展到现在多种铸造工艺、造型材料以及推广、应用树脂砂无箱造型自动生产线。机加工生产也从一个人、一把刀、一个活(工件)发展到推广、应用组合机床、加工流水线、数控机床和加工中心。

在毛坯制造方面,精密铸造和模锻的应用日益广泛,铸造和锻造的机械化水平也有大幅度的提高。不少工厂已采用造型、制芯、落砂、清理机械化。我国一些阀门厂利用精铸、模锻、冲压、滚压和镦头的方法来制造阀体、阀盖、阀杆等零件,大大减少了材料消耗和机械加工工时,取得了良好的效果。扩大无切屑和少切屑加工工艺的应用范围,减少金属切削量,是阀门制造工艺的一个发展趋向。

密封面的堆焊普遍采用埋弧自动焊、氩弧焊、等离子喷焊等新工艺,推广和应用新型的焊接材料,既提高了生产效率,又保证了焊接质量。

我国组合机床、自动生产线在计划经济时期应用较为普遍,适应于当时产品分工和专业化集中生产的计划经济模式。但由于专用组合机床和自动线的可调整、可变性、机动性较差,仅局限于加工几个规格批量大的产品,加上工装、刀具的调整时间较长的缺陷,使得设备的利用率不高。国外对批量较小、要求较高的阀门加工,也从专用组合机床逐步发展到使用多品种、可调变的数控机床和加工中心上来。在数控机床和加工中心上使用机械装夹不重磨的硬质合金刀具,硬质合金刀片上还涂敷碳化钛或氮化钛,刀具的寿命提高三倍以上。

目前大多数阀门厂的生产模式都属于多品种、单件、小批轮番生产。在这种情况下使用专用组合机床、自动生产线等高效专机设备可能是不适宜的。采用数控机床或由普通机床增加数显装置的经济数控机床加工阀门,是提高生产效率和保证加工质量,适应多品种、小批量生产方式的灵活模式。

为了减少辅助时间,我国阀门工业已部分使用电动、气动和液动的快速夹具。以气液增压机构为动力源的液动夹具,由于结构简单、休积小、成本低而适于推广应用。此外,通用调整夹具、标准夹具及组合夹具等也被广泛采用。

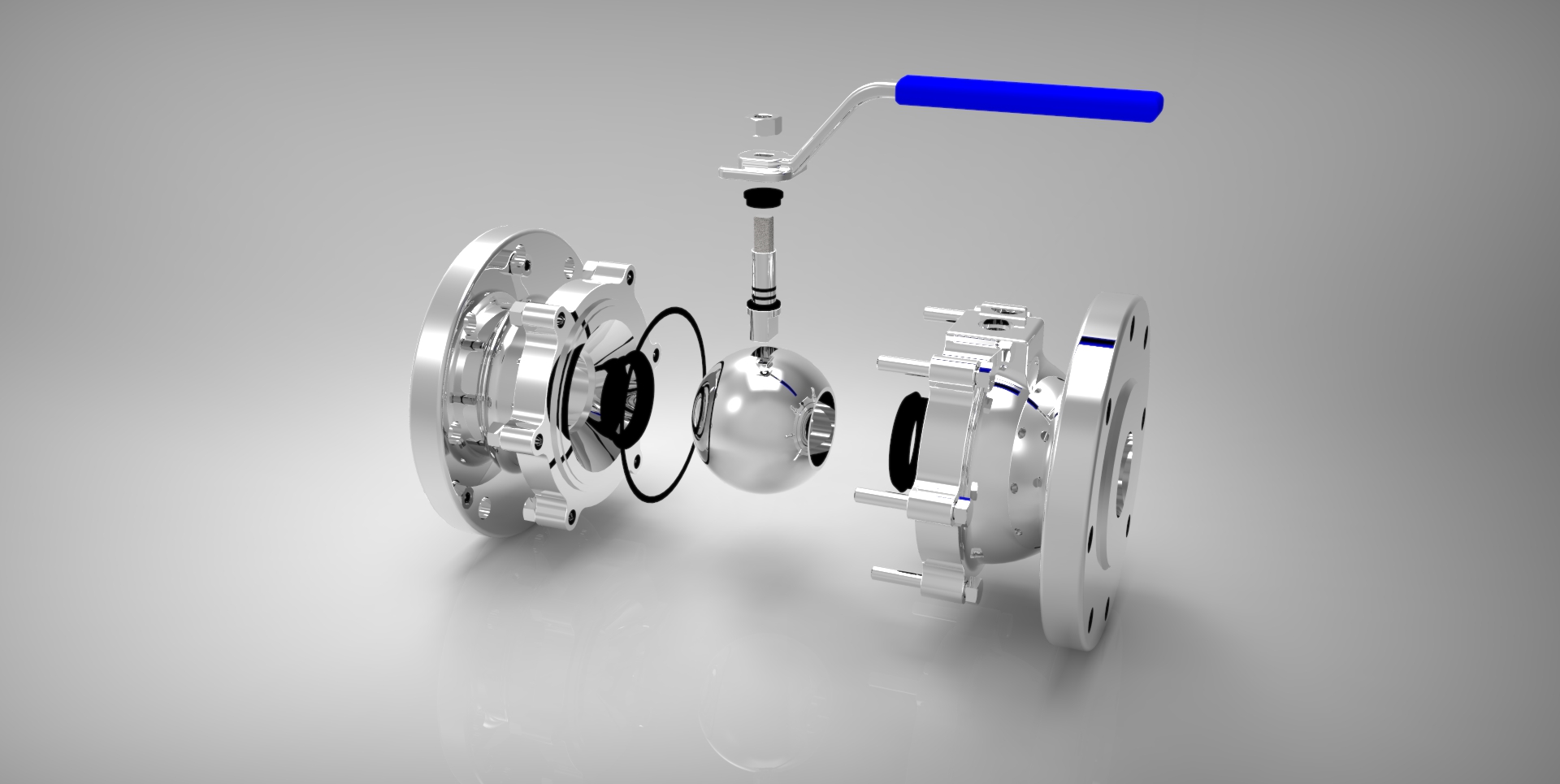

阀门装配长期以来都是由人工用简单的工具来完成的,是最不易实现机械化和自动化的工序。我国近几年在发展阀门试验台架、清洗机械、装配机械等方面已作了大量工作,减轻了工人的劳动强度,提高了装配质量和效率。国外阀门制造业装配台架、装配生产线、装配自动线的应用较为广泛,机械手和机器人亦有所采用。

涂漆工序是影响阀门外观质量和防锈性能的重要环节。我国不少阀门厂已建立了红外喷漆、静电喷粉(塑)自动线,是阀门涂漆工序的一个新发展。

总之,我国在阀门铸造、锻造、焊接、热处理和机加工方面,虽然取得了长足的进步,但是由于市场竞争、利益驱动、只求眼前利益和短期行为的影响,使我们与国外先进水平仍存在一定的差距。尤其是在装配手段、试验条件、无损检测和基础理论研究方面的差距较大。国际上知名的阀门公司拥有自己的高温高压、低温深冷、真空、寿命、流阻、耐火等试验设备和齐全的无损检测手段。这些方面的改进还有待我国阀门行业的同仁们继续努力,共同提高。